5. 특수가스 저장 및 공급시설의 안전관리

5-1. 실린더 캐비닛

반도체 제조공정에서 사용하는 위험성이 높은 가스가 충전된 실린더를 안전하게 보관하고, 일정 압력 및 일정량의 가스를 가스분배장치에서 주된 장비까지 공급하여 주며 비상시 자동차단, 배기가 되도록 구성된 갓의 안전공급 장비이다. 제조공정상 가스 누설의 확률이 가장 높은 작업은 용기의 연결, 분리에 따른 작업 시라고 생각되며 안전성을 높이기 위하여 특별히 용기 수납 상자를 사용하고 있다. 주로 강판재로 안을 볼 수 있도록 유리 등으로 만들어진 상자 안에는 누설 검지 경보기의 검지 센서가 부착되어 있어 가스의 누설 시에는 경보를 울려주며 가스의 공급을 자동적으로 차단하는 기능도 있고, 또한 용기의 밸브를 자동으로 개폐하는 기구 등도 갖추어져 있다.

만일에 발생할 수 있는 가스의 누설에 대비하여 가스 케비넷 내부에는 환기설비를 하여 누설된 가스가 대기 또는 제거설비로 갈 수 있도록 하는 것이 좋다. 환기 유량은 가스의 종류에 따라 다르나 누설 시 TLV-TWA 값의 25% 이하로 유지되도록 하는 것을 추천하고 있다. 단, 실란의 경우에는 기계적 연결부위에서 최소한 200ft/min 정도의 표면 속도를 낼 수 있도록 하는 것이 좋다. 그 외에 가스검지기, 불꽃 검지기, 퍼지 설비, 진공설비, 역류방지설비 등이 가스의 종류에 따라 추가하여야 한다.

5-2. 가스누설 검지 경보기

독성가스의 안전에는 우선 제일 먼저 가스의 누설이 없도록 설비, 장치, 배관, 이음부, 밸브 등을 충분히 고려한 일상적인 보수, 점검, 관리가 요구된다. 여기서 만에 하나라도 가스가 누설된 경우에는 빨리 정확하게 검지하여 신속한 안전조치가 이루어져야 한다. 따라서 누설 검지 경보기의 설치가 요구되는 데 사용조건이나 목적에 따라 선택할 필요가 있으며 검출감도, 신뢰성, 취급의 간편성, 경제성 등에 따라 잘 선택하여야 한다.

군내 고압가스안전관리법에서는 옥내에 설치하는 경우 주변 길이 10m당 1개 이상, 옥외에 설치하는 경우 주변길이 20m당 1개 이상을 설치하도록 규정하고 있다. 또한 검출하고자 하는 가스의 특성에 따라 설치 위치를 고려하여야 한다. 예를 들면 공기보다 무거운 가스를 검출하고자 하는 경우에는 하단부에, 공기보다 가벼운 물질의 경우에는 상단부에 설치를 권장하거나 누출 가능성 부위에 따라 신중히 결정하여야 한다.

5-3. 배기 및 환기 설비

가연성 가스 및 독성가스를 취급하는 작업실(제조공정상 실내)은 가스가 체류하지 않는 구조로서 배기가스를 전용 닥트로 보내 안전하게 처리한 후 배기팬을 통해서 배기구에 접속시켜야 한다. 안전하게 처리하는 방법으로서는 화학반응, 화학 흡착, 물리 흡착, 연소 희석 등의 방법이 있으며, 희석 등의 방법은 배기구의 출구라도 가능하다. 특히 반도체 제조용 가스에는 자연발화성, 부식성이 지극히 강한 가스가 많아 배기 가스 시스템에 사용되는 재료는 불연성 내식 재료를 사용하도록 되어 있다. 또한 배기팬은 작업 중에는 연속 가동하고 만일 정지한 경우에는 즉시 이것을 알리는 경보기를 설치하여야 한다. 특히 자연발화성 물질은 실란의 경우에는 대단히 환기설비가 중요하다. 실란의 경우, 미국의 SEMATECH(SEmicondutor MAnufactruing TECH-nology, 미국 반도체 생산기반)의 조사보고서인 "Silane Safety Improve-ment Project S71-Final Report"에 의하면 누출이 발생하였을 때 약 59%가 제트 화재, 약 11%가 폭발, 약한 팝 화재가 11%. 공기 중의 산소와 반응하지 않고 배출되는 경우가 약 19%에 이르는 것으로 나타났다. 이렇게 실란이 누출하여 화재를 일으키지 않고 대기 중으로 방출되면 실란의 기체가 공기 중에 섞여 증기운을 형성 폭발하는 증기운 폭발(Vapor Cloud Explosion)의 원인이 된다. 이러한 이유로 실란의 경우 미국의 압축가스 규격 (CGA, Compressed Gas Association), 화재안전협회 (NFPA, National Fire Protection Association) 등에서 모든 개구부 또는 기계적인 결합부에서의 표면 속도를 약 1m/sec이상으로 유지하는 것을 규정하고 있다.

5-4. 퍼지 시스템

가스용기를 장치에 연결할 때나 분리할 때 실시하는 퍼지는 독성 및 가연성 가스의 누설이나 장치 내의 오염 등의 위험이 수반되므로 중요한 퍼지 조작을 익혀둘 필요가 있다.

퍼지는 장치의 가연성 혼합가스에 불활성 가스를 주입하여 산소의 농도를 연소를 위한 최소 농도 (MOC, Minimum Oxygem Concentration) 이하로 낮게 하는 공정인 불활성화 및 반도체 공정의 불순물 제거를 위하여 사용된다.

(1) 진공 퍼지

진공 퍼지는 용기에 대한 가장 통상적인 불활성화 절차이다. 이 방법은 큰 저장용기에는 사용될 수 없다. 왜냐하면, 큰 용기는 보통 진공에 견디도록 설계되지 않아서 수 인치의 압력 정도만 견딜 수 있다. 그러나 반도체 공정의 가스 케비넷 또는 BSGS(Bulk Specity Gased System) 등에 사용되는 실린더 등의 교체 후 Tubing등에 남아있는 잔여가스를 제거하는 방법으로 널리 사용되고 있다. 산소 또는 불순물의 농도가 원하는 수준까지 감소되도록 하기 위하여 아래의 식을 사용한다.

진공 퍼지 공정단계는 다음과 같다.

■ 용기 또는 시스템이 원하는 진공도에 이를 때까지 용기를 진공으로 한다.

■ 질소, 헬륨 또는 이산화탄소와 같은 불활성 가스를 주입하여 대기압과 같게 한다.

■ 위 단계를 원하는 농도가 될 때까지 반복한다.

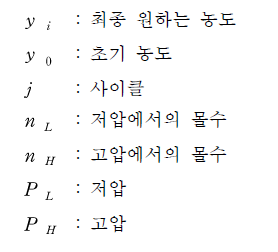

여기서,

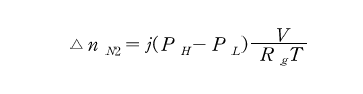

이 식은 압력 한계 PH와 PL이 각 사이클 동안 이상기체라고 가정하여서 얻은 것이다. 각 사이클 동안 가한 질소의 전체 몰수는 일정하다. j 사이클에 대하여 전체 질소의 양은 다음과 같다.

여기서,

(2) 압력 퍼지

용기 또는 시스템에 가압된 불활성 기체를 주입함으로써 퍼지를 시킬 수 있다. 주입한 가스가 용기 내에서 충분히 확산된 후 그것을 대기 중 또는 제독설비 등으로 방출시킨다. 원하는 농도까지 감소시키기 위해서는 여러 번의 가압 순환이 필요할 수도 있다. 이 퍼지 공정에 사용되는 식은 상기의 진공 퍼지와 동일하다. 압력 퍼지와 진공 퍼지를 비교하여 보면 압력 퍼지인 경우 시간이 크게 감소된다. 가압 공정은 진공을 유도하기 위한 느린 공정에 비하여 대단히 빠르다. 그러나 압력 퍼지는 보다 많은 양의 불활성 기체를 소모한다. 그러므로, 퍼지 공정은 비용과 수행을 기준으로 가장 적합한 최적의 것으로 선택해야 한다.

(3) 스위프 퍼지

스위프 퍼지 공정은 용기의 한 개구부로 퍼지 가스를 가하고 다른 개구부로부터 대기 또는 제독설비로 혼합가스를 용기에서 축출시키는 공정을 말한다. 이 퍼지공정은 보통 용기나 장치가 압력을 가하거나 진공으로 할 수 없을 때 사용된다. 즉 퍼지 가스는 상압에서 가해지고 끄집어낸다. 퍼지 결과는 용기 안에서 완전혼합이고, 일정한 온도, 일정한 압력이라고 가정함으로써 얻어질 수 있다. 이러한 조건에서 출구 흐름에 대한 질량 또는 부피 유량은 입구 흐름과 같다.

여기서,

(4) 사이폰 퍼지

스위프 퍼지 공정은 많은 양의 질소를 필요로 한다. 이 방법은 큰 저장용기들을 퍼지 할 때 경비가 많이 든다. 사이폰 퍼지는 이와 같은 경우 퍼지 경비를 최소화하는 데 사용된다. 사이폰 퍼지 공정은 용기에 액체를 채운 다음 시작한다. 용기로부터 액체를 방출하는 부피 흐름 속도와 같아진다. 사이폰 공정을 이용할 때는 첫째로 액체를 용기에 채운 다음 용기의 용기 상부의 잔류 산소 제거를 위하여 스위프 퍼지 공정을 사용하는 것이 바람직하다.

5-5. 저장창고

통풍이 잘되고 건조한 상태를 유지할 수 있는 옥외 건물을 확보하여 필요한 표시를 한 후 그룹별, 특성별로 분류 저장하여야 한다. 사용을 다한 빈 용기도 잔존 가스가 용기 내에 존재하고 있으므로 같은 방법에 의해 저장되어야 하고 용기 운반 시에는 실린더 트럭이라는 운반용 차량을 사용 운반하여야 한다. 옥외 저장이라 함은 국내 고압가스안전관리법에서는 최소 2면 이상이 개방된 구조를 의미하며, 미국 법규로는 주변 길이의 최소 25% 이상 개방된 구조를 의미한다. 독성가스의 저장 및 취급에 대하여는 고압가스 일반 제조의 시설기준 및 기술기준에 따른다.

(1) 중화설비, 이송설비

■ 독성가스의 가스설비실 및 저장설비실에는 그 가스가 누출된 경우에는 이를 중화설비로 이송시켜 흡수 또는 중화할 수 있는 설비를 설치할 것. 다만, 중화 조치가 불가능한 독성가스의 경우에는 그러하지 아니하다.

■ 독성가스를 제조하는 시설을 실내에 설치하는 경우에는 흡입장치와 연동시켜 중화설비에 이송시키는 설비를 갖출 것.

5-6. 용기 보관장소

(1) 용기 보관장소는 그 경계를 명시하고, 외부에서 보기 쉬운 곳에 경계표지를 설치할 것.

(2) 가연성 가스 및 산소의 충전 용기보관실은 불연재료를 사용하고 지붕은 가벼운 재료로 할 것.

(3) 가연성 가스의 용기보관실은 그 가스가 누출된 때에 체류하지 아니하도록 통풍구를 갖추고, 통풍이 잘 되지 아니하는 곳에 강제통풍시설을 설치하여야 하며, 독성가스의 용기보관실은 누출하는 가스의 확산을 적절하게 방지할 수 있는 구조로 할 것.

(4) 독성가스 및 공기보다 무거운 가연성가스의 용기보관실에는 가스누출 검지 경보장치를 설치하여야 하며 독성가스의 경우에는 흡입장치와 연동시켜 중화설비에 이송시키는 설비를 갖출 것.

5-7. 가스설비실, 저장설비실

(1) 통풍 구조 : 가연성 가스의 가스설비실 및 저장설비실에는 누출된 가스가 체류하지 아니하도록 통풍 구조를 갖추고 통풍이 잘 되지 아니하는 곳에는 강제통풍시설을 갖출 것.

(2) 저장실의 구분 : 가연성 가스, 산소 및 독성가스의 저장실은 각각 구분하여 설치할 것.

'가스에 대해 알아보자' 카테고리의 다른 글

| 반도체 제조 공정과 특수가스의 역할 (0) | 2022.08.26 |

|---|---|

| 특수가스 취급기술 및 유지관리 실무 (5) (0) | 2022.08.26 |

| 특수가스 취급기술 및 유지관리 실무 (3) (0) | 2022.08.23 |

| 특수가스 취급기술 및 유지관리 실무 (2) (0) | 2022.08.23 |

| 특수가스 취급기술 및 유지관리 실무 (1) (0) | 2022.08.22 |

댓글